Consigue una cotización

Revelando la magia de las máquinas de rotomoldeo de carrusel

En el ámbito dinámico de la fabricación, la innovación continuamente traspasa los límites y redefine las posibilidades. Una de esas maravillas en maquinaria industrial es el máquina de rotomoldeo por carrusel. Este sofisticado aparato opera con precisión y eficiencia, revolucionando el proceso de creación de productos plásticos huecos. En este blog, profundizamos en las complejidades de esta fascinante máquina, explorando sus componentes, funcionalidades e impacto en la industria manufacturera.

Comprensión de la máquina de rotomoldeo por carrusel

En el corazón de la máquina de rotomoldeo de carrusel se encuentra un diseño que personifica el ingenio y la excelencia en ingeniería. Para su funcionamiento son fundamentales tres coches mecánicos que forman la columna vertebral del sistema. Estos coches, equipados con varios brazos mecánicos, desempeñan un papel crucial en la configuración del producto final. Los cuatro tipos de brazos mecánicos comúnmente utilizados en las máquinas de rotomoldeo de carrusel son el brazo recto, el brazo en L, el brazo en U y el brazo de marco. Cada tipo de brazo ofrece distintas ventajas y aplicaciones, lo que contribuye a la versatilidad de la máquina.

El principio de funcionamiento de las máquinas de rotomoldeo con carrusel

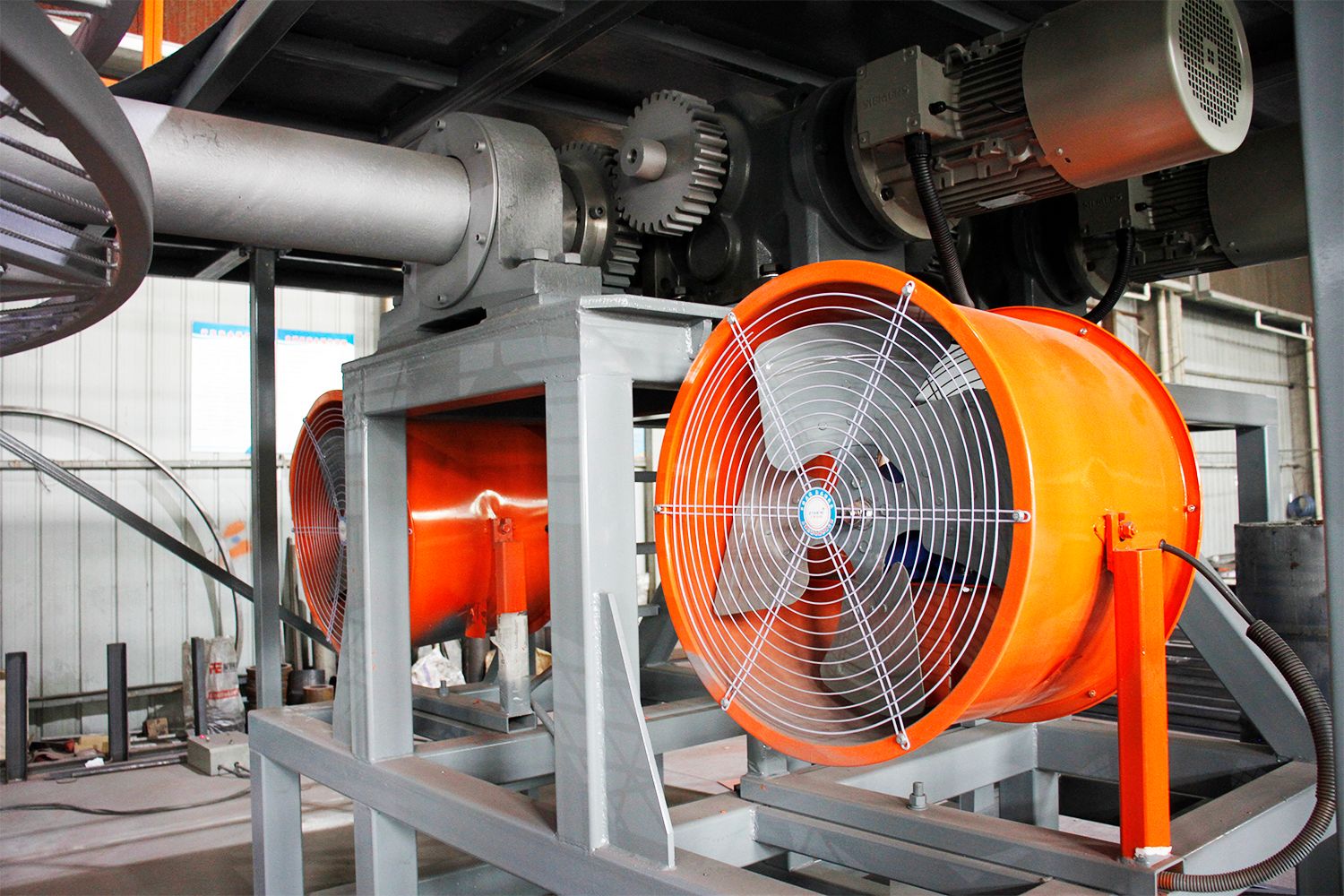

Para entender la magia que se esconde detrás de estas máquinas, es importante desglosar el principio básico de funcionamiento. Una máquina de rotomoldeo con carrusel funciona haciendo girar un molde alrededor de uno o más ejes mientras calienta simultáneamente el molde para permitir que la resina plástica se ablande y se fusione con la superficie interior del molde. Después de esto, el molde se enfría y la pieza se retira una vez solidificada.

La diferencia clave entre una máquina de rotomoldeo con carrusel y los sistemas tradicionales radica en su proceso rotatorio de múltiples etapas. Esto permite a los fabricantes lograr una mejor consistencia y calidad, en particular para lotes grandes, al mismo tiempo que reduce el trabajo manual y el riesgo de error humano.

A continuación se muestra un desglose paso a paso del proceso típico:

Carga del molde:Los moldes se colocan en el carrusel siguiendo un patrón determinado, listos para rotar a través del sistema.

Fase de calentamiento: A medida que el carrusel gira, los moldes se calientan lentamente en un horno. El material plástico del interior se derrite y recubre el interior del molde.

Fase de enfriamiento:Después del calentamiento, los moldes ingresan a una estación de enfriamiento donde el plástico se solidifica en la forma deseada.

Expulsión:Una vez enfriados, los moldes giran hasta la estación de expulsión donde se retiran los productos terminados.

El ciclo se repite: Luego, el carrusel gira nuevamente a la fase de carga para iniciar el siguiente ciclo de producción.

Este proceso está altamente automatizado y requiere una mínima intervención manual, lo que reduce significativamente el riesgo de errores y aumenta la productividad.

El papel de los brazos mecánicos

Brazo recto

El brazo recto, con su diseño aerodinámico, destaca en el manejo de moldes simples y productos que requieren una rotación uniforme durante el proceso de moldeo. Su estructura sencilla pero eficaz lo hace valioso para producir una amplia gama de componentes plásticos.

Brazo L

El brazo en L, caracterizado por su curvatura perpendicular, se adapta a moldes que requieren movimientos complejos y un control preciso. Este tipo de brazo es experto en maniobrar a través de geometrías complejas, lo que garantiza resultados de moldeado precisos y consistentes.

Brazo en U

El brazo en U, con su configuración curva, es ideal para moldes que exigen movimientos suaves y amplios. Su versatilidad permite la producción de productos huecos con diferentes formas y tamaños, lo que demuestra la adaptabilidad de la máquina a diversos requisitos de fabricación.

Brazo del marco

El brazo del marco, conocido por su marco robusto y estabilidad, está diseñado para moldes que requieren soporte y refuerzo adicionales durante el proceso de rotación. Este tipo de brazo mejora la capacidad de la máquina para producir productos plásticos resistentes y duraderos, cumpliendo con estrictos estándares de calidad.

Mejora de la eficiencia con estaciones adicionales

Más allá de los componentes mecánicos, la máquina de rotomoldeo de carrusel se puede optimizar aún más con estaciones especializadas. La estación de enfriamiento juega un papel fundamental en la fase posterior al moldeo, facilitando el enfriamiento gradual de los productos para garantizar la uniformidad y la integridad estructural. Además, la estación de carga y descarga agiliza el proceso de producción al automatizar la transferencia de moldes y productos terminados, reduciendo la intervención manual y mejorando la eficiencia operativa.

Ventajas de las máquinas de rotomoldeo de carrusel

La máquina de rotomoldeo por carrusel ofrece una multitud de beneficios que la posicionan como la opción preferida en la industria manufacturera. Su capacidad para producir productos de plástico huecos con una precisión y consistencia excepcionales lo distingue de las técnicas de moldeo tradicionales. La flexibilidad que ofrecen los distintos brazos mecánicos permite a los fabricantes satisfacer diversos requisitos de diseño, ampliando el alcance de las posibilidades para el desarrollo de productos.

Además, la incorporación de estaciones de refrigeración y carga/descarga optimiza los flujos de trabajo de producción, minimizando el tiempo de inactividad y maximizando la producción. Al mejorar la eficiencia operativa y agilizar los procesos, las máquinas de rotomoldeo de carrusel contribuyen a ahorrar costos y mejorar la productividad, lo que las convierte en un activo valioso para las empresas que buscan mantenerse competitivas en un mercado en constante evolución.

Conclusión

La máquina de rotomoldeo de carrusel es un testimonio de innovación y excelencia en maquinaria industrial. Con su intrincado diseño, brazos mecánicos versátiles y funcionalidades avanzadas, esta máquina ha redefinido el proceso de fabricación, permitiendo a las empresas crear productos plásticos de alta calidad con precisión y eficiencia. A medida que la tecnología continúa avanzando, la máquina de rotomoldeo de carrusel sigue siendo un modelo de progreso, que impulsa la innovación y da forma al futuro de la fabricación.

En un mundo donde la calidad y la eficiencia son primordiales, la máquina de rotomoldeo de carrusel emerge como un punto de inflexión, revolucionando los procesos de producción y estableciendo nuevos estándares de excelencia en la industria.

Preguntas frecuentes

¿Qué es una máquina de rotomoldeo de carrusel?

Una máquina de rotomoldeo de carrusel es un aparato industrial avanzado diseñado para la producción eficiente de productos plásticos huecos mediante moldeo rotacional.

¿Cuáles son los componentes principales de una máquina de rotomoldeo de carrusel?

Los componentes principales incluyen carros mecánicos, varios tipos de brazos mecánicos (brazo recto, brazo en L, brazo en U, brazo de bastidor), estaciones de enfriamiento y estaciones de carga/descarga.

¿Cómo funciona el brazo recto en una máquina de rotomoldeo de carrusel?

El brazo recto maneja moldes simples que requieren una rotación uniforme, lo que lo hace eficaz para producir una amplia gama de componentes plásticos.

¿Qué ventajas ofrece el brazo en U en el proceso de rotomoldeo en carrusel?

El brazo en U, con su diseño curvo, proporciona movimientos suaves y amplios ideales para crear productos huecos con diversas formas y tamaños.

¿Por qué son importantes las estaciones de enfriamiento en una máquina de rotomoldeo de carrusel?

Las estaciones de enfriamiento son cruciales para enfriar gradualmente los productos moldeados, asegurando la uniformidad y manteniendo la integridad estructural.

¿Cómo mejoran las máquinas de rotomoldeo de carrusel la eficiencia de la producción?

Estas máquinas mejoran la eficiencia al automatizar las transferencias de moldes, reducir la intervención manual y optimizar los flujos de trabajo de producción, lo que genera ahorros de costos y una mayor productividad.