Consigue una cotización

Proceso de producción de pickleball rotomizado

Proceso de producción de pickleball rotomizado

El proceso de producción de bolas de pickleball por rotomoldeo implica varios pasos clave que transforman las materias primas en productos terminados. A continuación, se presenta una descripción detallada del proceso:

1. Preparación del material

Selección y mezcla: Las materias primas, normalmente polietileno de alta densidad (HDPE) o polímeros similares, se seleccionan cuidadosamente y se mezclan con los aditivos o pigmentos necesarios para lograr el color, la durabilidad y las características de rendimiento deseados.

2. Carga del molde

Medición precisa: Se miden cantidades precisas del material preparado y se cargan en el molde de rotomoldeo. Esto garantiza una calidad constante del producto y evita el exceso o la falta de material.

Bloqueo del molde: una vez cargado el material, el molde se bloquea de forma segura para evitar fugas durante el proceso de rotación y calentamiento.

3. Calentamiento y rotación

Ciclo de calentamiento: El molde se calienta mientras gira simultáneamente alrededor de dos ejes perpendiculares (tanto rotatorio como orbital). Este proceso, conocido como moldeo rotacional o rotomoldeo, permite que el material se distribuya uniformemente y se adhiera a la superficie del molde.

Plastificación: A medida que el molde gira y se calienta, el material plástico se derrite y plastifica gradualmente, formando una capa uniforme en la superficie interior del molde.

4. Enfriamiento

Enfriamiento forzado: Una vez que el plástico se ha fundido y adherido al molde, este se enfría, generalmente mediante ventilación forzada o rociado con agua. Este paso solidifica el plástico y lo prepara para su desmoldeo.

5. Desmoldeo y recorte

Desmoldeo: Tras enfriarse, se abre el molde y se retira con cuidado la cáscara de la bola de pickleball. Este proceso requiere precisión para evitar dañar el producto recién formado.

Recorte: Se recorta cualquier exceso de plástico o imperfección en la superficie del pickleball, lo que garantiza un acabado suave y uniforme.

6. Inspección final y embalaje

Control de calidad: Cada pelota de pickleball se somete a un exhaustivo control de calidad para garantizar que cumple con los estándares requeridos de peso, rebote y durabilidad.

Embalaje: Las bolas de pickleball finalizadas se envasan en contenedores o bolsas apropiados, listas para su envío y distribución.

Puntos clave

- El proceso de rotomoldeo está altamente automatizado, pero aún así requiere operadores capacitados para garantizar un manejo preciso del material, el bloqueo del molde y el desmoldeo.

- La calidad de las materias primas y la precisión de las mediciones juegan un papel crucial a la hora de determinar la calidad final de las pickleballs.

- Las medidas de seguimiento continuo y control de calidad durante todo el proceso de producción garantizan la consistencia y fiabilidad de los productos finales.

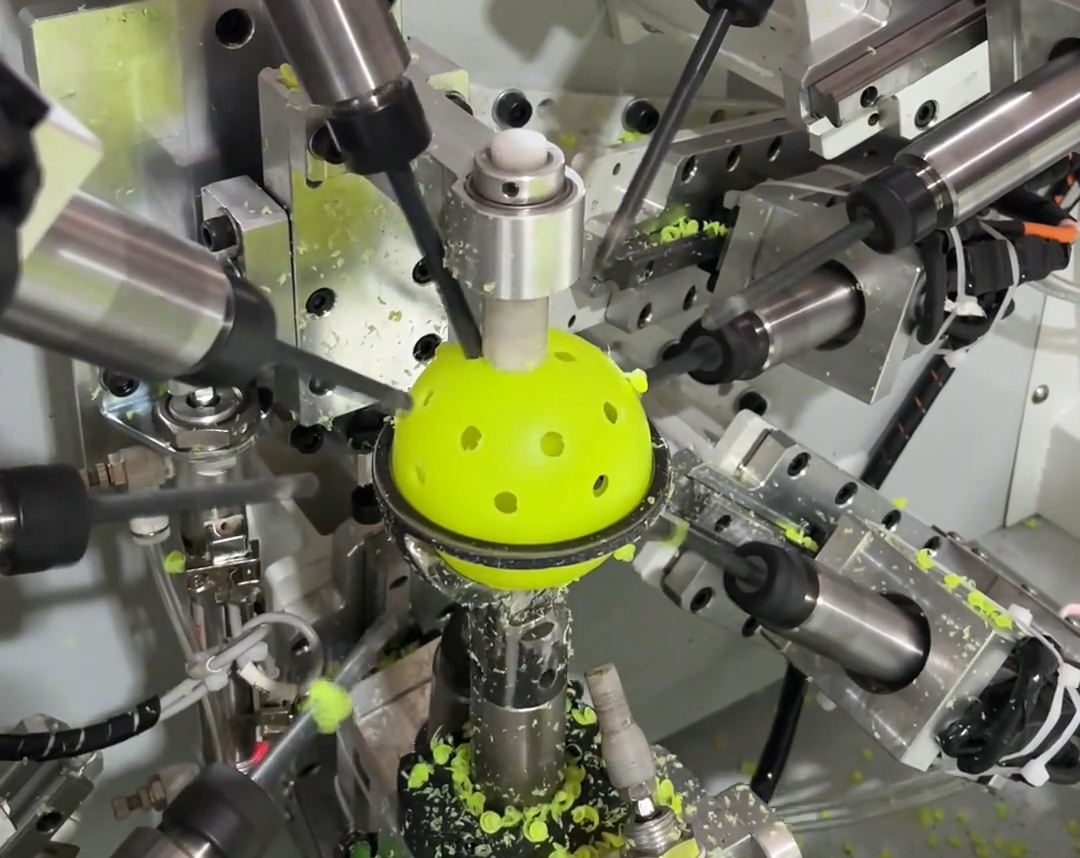

El proceso de perforación para rotomoldear bolas de pickleball implica varios pasos precisos para garantizar que los agujeros estén colocados con precisión y ejecutados con precisión. A continuación, se presenta un resumen del proceso:

1. Preparación

- Configuración del equipo: Asegúrese de que el taladro o la herramienta estén correctamente configurados y calibrados. Seleccione el tamaño de broca adecuado según el diámetro del orificio deseado.

- Precauciones de seguridad: Use equipo de protección, como gafas de seguridad y guantes, para evitar lesiones durante el proceso de perforación.

2. Marcar la posición

- Colocación de la pelota: Coloque de forma segura el pickleball rotomoldeado sobre una superficie de trabajo estable o en un dispositivo especializado diseñado para taladrar.

- Marcando el agujero:Utilice un lápiz, marcador u otra herramienta no permanente para marcar la ubicación exacta donde se perforará el orificio. Esto garantiza la precisión y evita la desalineación.

3. Perforación del agujero

- Inicio del simulacro: Alinee cuidadosamente la broca con la posición marcada y comience a taladrar lentamente. Aplique presión constante mientras mantiene un movimiento de perforación recto y uniforme.

- Controlar la velocidad: Ajuste la velocidad de perforación según sea necesario para evitar el sobrecalentamiento del plástico o el deslizamiento de la broca. Esto ayuda a garantizar un orificio limpio y liso.

- Control de profundidad: Supervise la profundidad del orificio para asegurarse de que cumpla con las especificaciones deseadas. Deje de perforar una vez alcanzada la profundidad deseada.

4Inspección posterior a la perforación

- Limpieza del agujero: Retire cualquier residuo o viruta de plástico del agujero con aire comprimido o un cepillo suave. Esto garantiza que el agujero quede limpio y listo para usar.

- Control de calidad: Inspeccione el agujero para detectar imperfecciones, como grietas, desgarros o bordes irregulares. Si es necesario, utilice una lima o lija para alisar las asperezas.

5. Inspección final y embalaje

- Inspección general: Realice una inspección final de la pelota de pickleball para asegurarse de que el agujero esté correctamente posicionado y no afecte la integridad general o el rendimiento de la pelota.

- Embalaje: Una vez que el pickleball pase la inspección, empaquételo adecuadamente para su envío o almacenamiento.

Notas:

- El proceso de perforación para el rotomoldeo de bolas de pickleball requiere precisión y atención al detalle para evitar dañar la bola o crear un agujero irregular.

- El equipo y las técnicas de perforación específicos utilizados pueden variar según el fabricante y las especificaciones del orificio deseado.

- Siga siempre los protocolos de seguridad y utilice el equipo de protección adecuado cuando trabaje con equipos de perforación.

Siguiendo estos pasos, los fabricantes pueden producir pickleballs rotomoldeados con agujeros perfectamente perforados y ubicados con precisión, lo que garantiza un rendimiento y una durabilidad óptimos para los jugadores.

Preguntas frecuentes

1. ¿Puedo personalizar el tamaño y las dimensiones de la máquina de rotomoldeo para adaptarla a mis instalaciones de producción?

2. ¿Es posible personalizar el tamaño y el peso del molde para producir productos específicos?

3. ¿Se puede personalizar el brazo mecánico de la máquina de rotomoldeo para satisfacer diferentes necesidades de producción?

Soluciones personalizadas con moldeo rotacional

Descubra las ventajas del moldeo rotacional, explore los materiales y la maquinaria utilizados en nuestro proceso y aprenda cómo adaptamos soluciones personalizadas para satisfacer sus requisitos específicos a través de nuestra técnica de rotomoldeo.

Descubra las ventajas del moldeo rotacional, explore los materiales y la maquinaria utilizados en nuestro proceso y aprenda cómo adaptamos soluciones personalizadas para satisfacer sus requisitos específicos a través de nuestra técnica de rotomoldeo.